Der Begriff „Instandhaltung“ hat unterschiedliche Bedeutungen. Man verwendet den Begriff zum einen für die wichtige Unternehmensfunktion ‚Instandhaltung‘. Zum anderen ist der Begriff aber auch in Normen definiert und beschreibt zielgerichtete Maßnahmen.

Schwierig wird es, da es auch den Begriff „Instandsetzung“ gibt, der ähnlich klingt, jedoch eine andere Bedeutung hat. Dies führt stellenweise zu Missverständnissen – gerade wenn die beiden Begriffe „Instandhaltung“ und „Instandsetzung“ verwechselt werden.

Lassen Sie uns daher im Folgenden einmal genauer ansehen, was im Detail hinter dem Begriff „Instandhaltung“ steckt.

Die normative Definition von Instandhaltung

Der Begriff „Instandhaltung“ ist u.a. in der DIN 31051 definiert als „die Kombination aller technischen und administrativen Maßnahmen sowie Maßnahmen des Managements während des Lebenszyklusses einer Betrachtungseinheit zur Erhaltung des funktionsfähigen Zustandes oder der Rückführung in diesen, so dass sie die geforderte Funktion erfüllen kann.“

Betrachtungseinheiten sind in dem Sinne der Norm z.B. Gebäude, Infrastruktureinrichtungen, technische Anlagen, Teilanlagen oder auch Betriebsmittel. Dabei müssen diese Anlagen nicht besonders groß oder komplex sein – auch ein Kugelschreiber kann instandgehalten werden.

Aus der langen Definition lassen sich eine Vielzahl an wichtigen Eckpunkten ableiten, auf die bei der Ausgestaltung der Instandhaltung im Unternehmen zu achten ist. Lassen Sie uns daher zunächst die verschiedenen angesprochenen Maßnahmen der Instandhaltung genauer ansehen.

Was sind technische Maßnahmen der Instandhaltung?

Unter technischen Maßnahmen werden die folgenden vier Grundmaßnahmen der Instandhaltung verstanden:

Definition Wartung

Die „Wartung“ ist definiert als eine Maßnahme zur Verzögerung des Abbaus des vorhandenen Abnutzungsvorrats. Mögliche Maßnahmen, die zur Wartung gehören, sind z.B.:

- die Reinigung von Maschinen

- das Schmieren oder Fetten von Lagern

- das Auffüllen von Betriebsstoffen

Wartungsarbeiten sind meist gut planbare Arbeiten, die in Abhängigkeit von der Instandhaltungsstrategie in regelmäßigen zeitlichen Intervallen oder sehr häufig auch in Abhängigkeit von Leistungsmerkmalen wie z.B. Betriebsstunden der Anlage oder dem Anlagenzustand durchgeführt werden.

Sofern die Wartungsinhalte und -intervalle optimal abgeleitet sind, ergeben sich aufgrund der Planbarkeit der Wartungsarbeiten sowohl für den Instandhalter als auch für die Produktion eine Vielzahl an Vorteilen.

Die TOP 3 Vorteile der Wartung:

1) Eine verlässliche Bereitstellung technischer Anlagenverfügbarkeit

2) Geringere Störung des Betriebs durch Einplanung der Stillstandsdauer in „unkritische“ Zeiten

3) Hohe Effizienz in Durchführung und somit geringere Instandhaltungskosten

Inhalte des Wartungsplans

Um diese Vorteile zu realisieren, ist es zweckmäßig. die Wartungsarbeiten in einem Wartungsplan zu beschreiben. Wichtige Inhalte in einem Wartungsplan sind:

Technischer Platz: An welcher Anlage wird die Wartung durchgeführt?

Wartungsinhalte und -intervall: Welche konkreten Tätigkeiten sind durchzuführen? Idealerweise werden die Beschreibungen ergänzt um Checklisten.

Benötigtes Equipment: Dazu gehören Ersatzteile, Hilfs- und Betriebsstoffe, Werkzeuge und Messmittel

Vorgabezeit: Dauer zur Durchführung der Wartung

Durchführendes Gewerk: Wer wird die Wartungsarbeiten durchführen? Schlosser, Elektriker,…

Finanzielle Daten: Kostenstelle, Kostenarten, ….

Anlagenzustand: Kann die Arbeit im laufenden Betrieb der Anlage durchgeführt werden oder ist ein Anlagenstillstand notwendig?

Für die Planung, Steuerung und Durchführung der Wartungsarbeiten legen Sie idealerweise einen Prozess mit eindeutig und zweckmäßig festgelegten Rollen und Verantwortlichkeiten fest.

Definition Inspektion

Unter „Inspektion“ wird das Feststellen und Beurteilen des Ist-Zustandes einer Betrachtungseinheit einschließlich der Bestimmung der Abnutzung und dem Ableiten der notwendigen Konsequenzen für eine künftige Nutzung verstanden. Mögliche Maßnahmen sind z.B.:

- Prüfen des Ölstandes

- Messen der Lagertemperatur

- Aufnahme von Verschleißmaßen

Auch die Inspektionsarbeiten gehören zu den planbaren Instandhaltungsarbeiten. Wie bei der Wartung auch, ergeben sowohl für den Instandhalter als auch für die Produktion eine Vielzahl an Vorteilen.

Die TOP 3 Vorteile der Inspektion:

1) Ungeplante Anlagenausfälle lassen sich idealerweise rechtzeitig erkennen und die notwendigen Instandsetzungsmaßnahmen geplant umsetzen. Dies führt idealerweise zu reduzierten Stillstandszeiten der Anlagen.

2) Der Verschleißvorrat der Betrachtungseinheiten wird idealerweise vollständig aufgebraucht. Ein zu früher Austausch von Baugruppen wird vermieden und somit werden die Ersatzteilkosten reduziert.

3) Durch die verbesserte Planbarkeit in Instandhaltung ergeben sich positive Effekte auf die Durchführungsqualität, die Personalkosten und ggf. auch auf das Schichtmodell in der Instandhaltung

Voraussetzung ür die genannten Vorteile ist natürlich eine optimierte Inspektionsstrategie, die sich aus der aktuellen Instandhaltungsstrategie ableitet.

Inhalte des Inspektionsplans

Auch für Inspektionen sollten zweckmäßigerweise Pläne, wie bei den Wartungsarbeiten, vorliegen. In den meisten Fällen werden in der betrieblichen Praxis die Wartungs- und Inspektionspläne zu einem Plan zusammengefasst, weil auch die Intervalle für Wartungen und Inspektionen aufeinander abgestimmt sind. Somit sind die Inhalte eines Inspektionsplans ähnlich denen des Wartungsplans.

Die Durchführung der Inspektion ist meist auf mehrere Schultern verteilt. Die Aufnahme des Ist-Zustands der Anlage oder bestimmter Aggregate erfolgt z.B. durch den Instandhalter, den Maschinenbediener aber auch durch die in den Anlagen eingebaute Sensorik. In einigen Unternehmen sind bereits Roboter und Drohnen im Einsatz, um Inspektionsarbeiten durchzuführen (Beispiel).

Die Auswertung der Inspektionsergebnisse erfolgt meist durch den Menschen. Stehen Ihnen die Sensordaten im Rahmen der eingebauten Maschinensensorik zur Verfügung, so werten Sie diese Daten idealerweise automatisch aus und erhalten Empfehlungen zur Durchführung weiterer Maßnahmen. In einem solchen Fall spricht man auch von prädiktiver Instandhaltung (engl. predictive maintenance). Ein Beispiel steht unter dem folgenden Link zur Verfügung (Beispiel)

Definition Instandsetzung

Die Instandsetzung ist die Rückführung einer Betrachtungseinheit in den funktionsfähigen Zustand mit Ausnahme von Anlagenverbesserungen. Hierzu gehört z.B. der Tausch eines defekten Bauteils, das zu einem Anlagenausfall geführt hat. Sofern der eintretende Schaden rechtzeitig identifiziert wurde, kann die Instandsetzung geplant durchgeführt werden. Bei ungeplanten Anlagenausfällen gilt es kurze Reaktionszeiten und eine schnelle Durchführung sicherzustellen. Von besonderer Bedeutung ist dies bei Engpassanlagen. In Industrieunternehmen wird daher zur Überprüfung gerne die Kennzahl MTTR (Mean Time to Repair) genutzt. Diese gibt die durchschnittliche Dauer einer Instandsetzungsarbeit an (mehr zu wichtigen Kennzahlen in der Instandhaltung gibt es hier).

Definition Anlagenverbesserung

Mit einer Anlagenverbesserung wird die Steigerung der Funktionssicherheit einer Betrachtungseinheit erzielt, ohne dass dabei die von ihr geforderte Funktion geändert wird. Eine Anlagenverbesserung wird also durchgeführt, wenn z.B. eine Pumpe mit einem MTBF-Wert von 2 Jahren durch eine Pumpe mit den gleichen Leistungsparametern aber einem MTBF-Wert von 3 Jahren ersetzt wird.

In der Regel werden in Industrieunternehmen alle der 4 beschriebenen Grundmaßnahmendurchgeführt. Unterschiede ergeben sich in der Gewichtung der einzelnen Grundmaßnahmen. So gibt es Unternehmen, die einen höheren Anteil an Wartungs- und Inspektionsarbeiten haben, andere Unternehmen setzen mehr auf eine stärker reaktiv ausgerichtete Instandhaltung mit einem höheren Anteil an ungeplanten Instandsetzungen. In beiden Fällen kann dies für das jeweilige Unternehmen ideal sein.

Zur Bestimmung des optimalen Mixes aus den vier dargestellten Grundmaßnahmen der Instandhaltung stehen verschiedene Methoden zur Verfügung (mehr dazu hier). Unabhängig von der eingesetzten Methode sollte jedoch am Ende die geforderte technische Anlagenverfügbarkeit verlässlich und zu minimalen Kosten bereitgestellt werden.

Was sind administrative Maßnahmen der Instandhaltung?

Die administrativen Maßnahmen umfassen alle Prozesse und Tätigkeiten zur Planung, Vorbereitung, Unterstützung und Steuerung der notwendigen Instandhaltungsmaßnahmen. Dies kann z.B. die Ableitung der Instandhaltungsstrategie, die Erstellung von Gefährdungsbeurteilungen, die Erstellung eines Wartungs- und Inspektionsplans, die Planung einer Jahresüberholung etc. umfassen.

Was sind Maßnahmen des Managements?

Die Maßnahmen des Managements legen den Rahmen zur erfolgreichen Umsetzung der Instandhaltung fest. Dies umfasst Maßnahmen wie z.B.:

- Bereitstellung der notwendigen Ressourcen (Personal, Material, Budget, Infrastruktur,…)

- Festlegen der Ziele und zu beachtenden Rahmenbedingungen für die Instandhaltungsabteilung unter Beachtung der übergeordneten Unternehmensziele

- Förderung der Weiterentwicklung der Instandhaltung

- Überwachung der Erfolgswirksamkeit und Einhaltung der Zielvorgaben

- Unterstützung der Führungskräfte

Ziel dieser Maßnahmen ist es, während des Lebenszyklusses einer Betrachtungseinheit, also in dem Zeitraum zwischen Inbetriebnahme und Rückbau oder Verkauf der Betrachtungseinheit, diese in einem funktionsfähigen Zustand zu halten oder in diesen zurückzuführen. Dies erfolgt dann durch die Umsetzung einer oder mehrerer Grundmaßnahmen der Instandhaltung (Wartung, Inspektion, Instandsetzung oder Anlagenverbesserung).

Idealerweise sind die Abläufe zur Umsetzung der technischen, administrativen Maßnahmen und die Maßnahmen des Managements detailliert beschrieben. Eckpunkte des Prozessablaufs für Wartungs-, Inspektions- und Instandsetzungsprozesse sind in der DIN 31051 beschrieben.

Tipp: Nutzen Sie diese zunächst als Ausgangsbasis, um die im eigenen Betrieb aktuellen Prozessabläufe zu beschreiben.

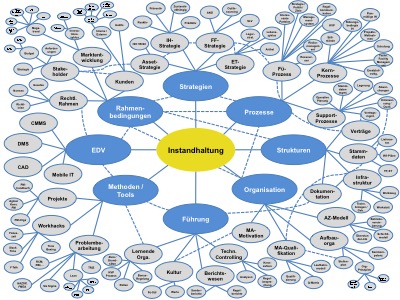

Welche weiteren Aspekte die Instandhaltung eines Industrieunternehmens umfasst und welche auszugestalten und regelmäßig auf den Prüfstand zu stellen sind, ist im Bild 1 auszugsweise dargestellt. Erst eine gesamthafte Betrachtung und aufeinander abgestimmte Ausgestaltung der verschiedenen Aspekte führen zu einer hohen Organisationsleistung der Instandhaltungsorganisation. Ein Modell zur Beurteilung der Instandhaltungsorganisation können Sie sich hier herunterladen. (hier Unterlage sichern)

Instandhaltung als Unternehmensfunktion

Wie eingangs bereits angesprochen, kann mit dem Begriff „Instandhaltung“ auch die Unternehmensfunktion gemeint sein. Gerade in Industrieunternehmen ist die Instandhaltung eine wichtige Unternehmensfunktion. Mit der Instandhaltung wird nämlich die Basis für eine stabile Produktion mit hoher Liefertermintreue und geringen Stückkosten gelegt. Aber auch in anderen Unternehmen, die technische Anlagen im Einsatz haben, wie z.B. Rechtsanwälte, Einzelhandel, etc., wird Instandhaltung durchgeführt. Hier fehlt jedoch meist die Instandhaltung als Organisationseinheit. Die Aufgaben werden in diesen Fällen meist auf eine Vielzahl an „Schultern“ verteilt.

Die Größe der Instandhaltungsabteilung ist abhängig von einer Vielzahl an Faktoren. Einen Einblick in die Ableitung einer effizienten Instandhaltungsorganisation erhalten Sie hier.

Ausgewählte DIN-Normen zur Instandhaltung

Vertiefende Informationen zur Instandhaltung ist in den folgenden DIN-Normen enthalten:

- DIN EN 13306: Instandhaltung – Begriffe der Instandhaltung

- DIN 31051: Grundlagen der Instandhaltung

- DIN EN 17007: Instandhaltungsprozess und verbundene Leistungskennzahlen

- DIN EN 13460: Instandhaltung – Dokumente für die Instandhaltung

Sie wollen mehr erfahren?

Sie interessieren sich für das Thema „Instandhaltung“ und wollen diese in Ihrem Unternehmen verbessern? Dann melden Sie sich am besten gleich hier zu unserem Newsletter an. So erhalten Sie aktuelle Informationen, Trends und Impulse zu Instandhaltungsthemen direkt zum Umsetzen ganz bequem in Ihr Postfach geliefert.